domingo, 17 de mayo de 2015

QUINTA S. SHITSUKE

Shitsuke (Hábitos)

Esta acción es la que quizá represente mayor esfuerzo, ya que es puntual del cambio de hábitos, la disciplina implica el apego de procedimientos establecidos, a lo que se considera como bueno, noble y honesto; cuando una persona se apega al orden y al control de sus actos está acudiendo a la prudencia, y la inteligencia en su comportamiento se transforma en un generador de calidad y confianza.

CUARTA S. SEIKETSU

Seiketsu

(Bienestar Personal O Equilibrio)

ESTANDARIZAR es crear condiciones para mantener el ambiente de trabajo organizado, ordenado y limpio.

Reglas muy claras de cómo llevar las 3´S:

- Si no existe un proceso para conservar los logros, es posible que el lugar de trabajo nuevamente llegue a tener elementos innecesarios, y se pierda la limpieza alcanzada con las acciones realizadas.

- Nos ayuda a uniformar criterios con todo el personal.

- Establece claramente el Qué, Quién, Cómo, Cuándo, Donde, y Por Qué.

- No deja lugar a interpretaciones , gustos o inclinaciones personales.

- La limpieza perdura mas tiempo.

- Crea un hábito diario.

- Determinar las responsabilidades respecto a las condiciones de las primeras 3´s.

- “Nosotros” DEBEMOS preparar estándares para NOSOTROS!!.

- Incorporar las actividades a las funciones del puesto.

- Verificar periódicamente el cumplimiento de las primeras 3´s.

LA IMPLEMENTACIÓN

Pueden utilizarse 2 herramientas:

- Mapa de asignación: Se muestran las áreas y el responsable de cada una de ellas.

- Programa 5´s: Se muestra a detalle la actividad, el área, el responsable, la frecuencia y las herramientas.

TERCERA S. SEISO

Seiso (Limpieza)

"Time to clean"

Significa desarrollar el hábito de observar y estar siempre pensando en el orden y la limpieza en el área de trabajo, de la maquinaria y herramientas que utilizamos.

- Es más que barrer y trapear

- Limpiando se encuentran situaciones anormales

- Usar uniformes blancos, pintar de colores claros

- Mantener los manuales de operación y/o programas de trabajo en buen estado

- Mantener limpios y en buen estado los equipos y las instalaciones

- Idear formas que permitan recuperar los deshechos de los equipos y mobiliarios.

SEGUNDA S. SEITON

PRIMERA S. SEIRI

Seiri (Ordenar)

"Ten solo lo necesario en la cantidad necesaria"

Cuando hacemos referencia a clasificar no nos referimos a acomodar, sino a saber ordenar por clases, tamaños, tipos, categorías e inclusive frecuencia de uso, es decir a ajustar el espacio disponible (físico o de procesos). Los beneficios de esta acción son muchos y muy variados ya que quedan áreas disponibles (cajones, espacios, etc.), se deshace la persona de artículos y papelería obsoleta para hacer más cómodo el espacio vital, se eliminan despilfarros y pérdidas de tiempo por no saber dónde se encuentra lo que se busca.

Para clasificar es necesario emprender las siguientes acciones:

- IDENTIFICAR aquello que es o no necesario de acuerdo al EL QUE (artículo u objetos) y a su FRECUENCIA DE USO.

- SEPARAR lo que es INNECESARIO, EXCESIVO, ADICIONAL de lo que es útil, adecuado y simple, y decidir lo que se puede almacenar, desplazar, vender, reciclar, regalar, o enviar a la basura.

- REDUCIR los objetos utensilios y materiales de poca rotación y uso por medio de la reubicación en almacenes específicos, dejando libertad de movimiento (despejando pasillos, cajones, escritorios, alacenas, etc.) Este punto nos invita a quedarnos sólo con lo mínimo indispensable.

IMPACTO DE SU APLICACIÓN

Observa el siguiente video, nos sumergiremos en el mágico mundo de las 5´S, como cada una de estas eses se va reflejando en nuestro espacio y el impacto dramático en nuestra personalidad, como nos renueva, nos motiva y nos hace sentir orgullosos de nuestro entorno.

METODOLOGÍA DE LAS 5´S

ORIGEN DE LAS 5´S

El método de las 5´S, así denominado por la primera letra (en japonés) de cada una de sus cinco etapas, es una técnica de gestión japonesa basada en cinco principios simples. Se inició en Toyota en los años 1960 con el objetivo de lograr lugares de trabajo mejor organizados, más ordenados y más limpios de forma permanente para conseguir una mayor productividad y un mejor entorno laboral.

CONCEPTOS // DEFINICIÓN

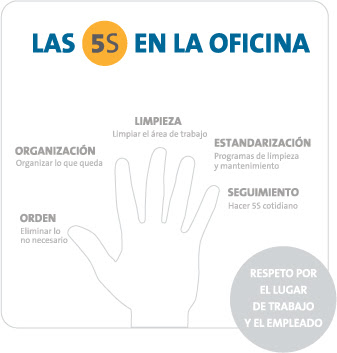

En la siguiente imagen podemos identificar los conceptos de cada una de las 5´S:

Las 5´S han tenido una amplia difusión y son numerosas las organizaciones de diversa índole, como empresas industriales, empresas de servicios, hospitales, centros educativos o asociaciones.

ANTECEDENTES DE LAS 5´S

HISTORIA DE LAS 5´S

A inicios de la Segunda Guerra Mundial, los Estados Unidos de América se preocuparon por que sus proveedores les suministraran armamentos con calidad aceptable, esta fue una oportunidad única para aplicar las técnicas del SQC (Statistical Quality Control), cuyo éxito se reflejó en el impulso a programas de capacitación en conceptos de control de calidad e, incluso, llegar a fomentar un vínculo entre el gobierno norteamericano y el sector educativo para incluir en sus programas de estudio estos tópicos.

Es pues esta etapa, un intento por concebir la calidad más allá de una simple inspección al final de la línea de producción; ahora se buscaba el control en todos los proceso de producción, proporcionando los métodos estadísticos apropiados para cada caso, aunque su alcance era reducido precisamente a los procesos de manufactura.

El trabajo de Deming fue complementado por Joseph Moses Juran, que introdujo el concepto de costos de calidad como foco de importantes ahorros si se evaluaban inteligentemente. Para identificarlos los agrupó en evitables y no evitables, entre los primeros destacan todos los surgidos dentro de la empresa (retrabajo, reparaciones, reinspecciones, etc.) y aquellos generados después que el producto es vendido (gastos de garantía, quejas, devoluciones y otros). En los costos inevitables (Juran,Gryna:1995) se incurre por mantener los costos evitables en un nivel bajo, se subdividen en costos de evaluación (inspección de procesos, mantenimiento productivo) y costos de prevención (auditorías, evaluación de proveedores, capacitación).

Más adelante, en los años 60’s, Philip B. Crosby propuso un programa de 14 pasos a los que denominó: "cero defectos", a través de los cuales hizo entender a los directivos que cuanto se exige perfección ésta puede lograrse, pero para hacerlo la alta gerencia tiene que motivar a sus trabajadores (Crosby:1979). De esta forma planteaba la importancia de las relaciones humanas en el trabajo.

PERSONAJES SOBRESALIENTES

|

W. Edwards Deming |

|

Kaoru Ishikawa |

En 1949, el Dr. Ishikawa participa en la promoción del Control de Calidad y, desde entonces ha trabajó como consultor de numerosas empresas e instituciones comprometidas con la estrategia de desarrollo nacional. Se incorpora a la JUSE: Unión Científicos e Ingenieros Japoneses. El año 1952 Japón entra en la ISO (International Standard Organization), Asociación internacional encargada de establecer los estándares para las diferentes industrias y servicios. Incorporandose a la misma como miembro en 1960 y, desde 1977, ha sido el Presidente de la representación japonesa. Además, es Presidente del Instituto de Tecnología Musashi de Japón.

Desarrolla el Diagrama Causa-Efecto como herramienta para el estudio de las causas de los problemas. Parte de que los problemas no tienen causas únicas, sino que suelen ser, según su experiencia, un cúmulo de causas. Sólo hay que buscar esta multiplicidad de causas, colocarlas en su diagrama (también conocido como de "Diagrama de pescado", ya que su forma nos la recuerda) formando familias de causas a las que aplicar medidas preventivas selectivas.

|

Shigeo Shingo |

El ingeniero introdujo los métodos de gestión científica. Es interesante advertir que los sistemas poka-yoke, al utilizar dispositivos que evitan la aparición de defectos, obvian la necesidad de medición. En general, los sistemas poka-yoke comprenden dos fases: el aspecto de detección y el aspecto de regulación. La detección se puede realizar de diferentes maneras: contacto material, interruptores de fin de carrera, células fotoeléctricas, interruptores sensibles a la presión, termostatos, etc. La regulación se puede producir mediante una alarma(una luz intermitente, el zumbido de una sirena), o asumiendo el control (prevención, para automática de una máquina), o ambas cosas a la vez.

Suscribirse a:

Entradas (Atom)

.jpg)